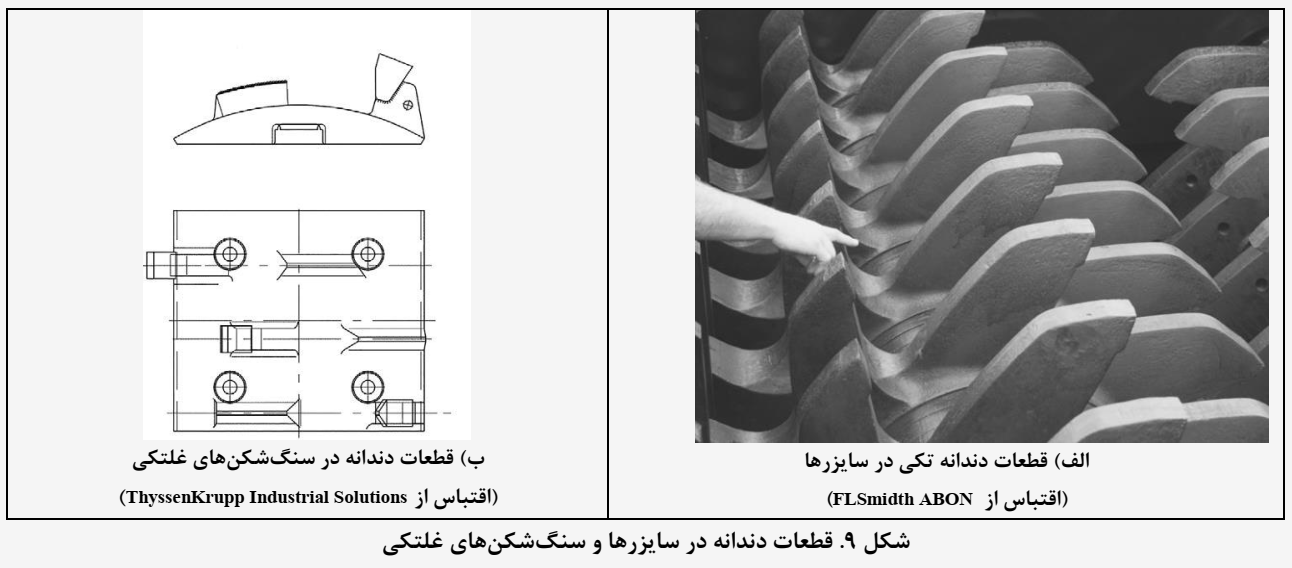

دستنامه فراوری مواد معدنی و متالورژی استخراجی

انتقال انرژی در سایزرها و سنگشکنهای غلتکی از طریق یک محرک ساده انجام میشود (شکل 10). ماشینها با یک محرک برای عملیات سنگ نرم، مانند زغالسنگ، یا چند محرک برای عملیات سنگ سختتر نصب میشوند. بیشتر سایزرهای اولیه (سنگ سخت) دارای یک موتور برای هر شفت هستند که از طریق یک اتصال هیدرولیکی (برای محافظت از ماشین) و گیربکس کاهشی به شفتهای اصلی حرکت میدهد. برخی از تولیدکنندگان نیز از یک مجموعه دندة همزمان استفاده میکنند تا اطمینان حاصل شود که دو شفت و دندانهها با زاویة بهینه برای خردایش سنگ میچرخند.

انتقال انرژی در سایزرها و سنگشکنهای غلتکی از طریق یک محرک ساده انجام میشود (شکل 10). ماشینها با یک محرک برای عملیات سنگ نرم، مانند زغالسنگ، یا چند محرک برای عملیات سنگ سختتر نصب میشوند. بیشتر سایزرهای اولیه (سنگ سخت) دارای یک موتور برای هر شفت هستند که از طریق یک اتصال هیدرولیکی (برای محافظت از ماشین) و گیربکس کاهشی به شفتهای اصلی حرکت میدهد. برخی از تولیدکنندگان نیز از یک مجموعه دندة همزمان استفاده میکنند تا اطمینان حاصل شود که دو شفت و دندانهها با زاویة بهینه برای خردایش سنگ میچرخند.

چیدمان موتور محرک برای استفاده در ماشینهای سیار زیرزمینی توسط جوی گلوبال1 بهینه شده است. جوی گلوبال DRC1200 بهطور خاصی برای دستیابی به جابجایی سایزر در یک معدن زیرزمینی، از یک شاسی برای عملیات نیمه متحرک طراحی شده است (Good and Zimmerman, 2014).

اغلب برای نسبت کاهش (خردایش) بیشتر، سایزرها بهصورت چیدمان چهارمحرکه طراحی میشوند، زیرا این کار با ابعاد خود دستگاه بهتر عمل میکند. این سایزرها بهطور معمول، مسطحتر و طولانیتر از ماشینهای اصلی هستند، بنابراین چیدمان چهارمحرکه باعث میشود که موتورهای محرک و گیربکسها کوچکتر باشد و بارگذاری گشتاور روی شفتهای اصلی را محدود کند.

سنگشکنهای غلتکی و سنگشکن هیبریدی بهطور معمول، از طریق مجموعهای از تسمهها بعد از چرخدنده حرکت میکنند (شکل 7). محرک تسمهای کاهش بیشتر سرعت و ذخیرة انرژی مؤثر چرخ طیار را در قرقره بزرگ فراهم میآورد و بهطور مکانیکی سایر اجزای محرک را از نیروهای ضربهای که توسط غلتکها مشاهده میشود، جدا میکند.

نرخ خوراک سایزرها و سنگشکنهای غلتکی بهطور معمول، با یک خوراکدهنده که توسط یک مخزن تغذیه بزرگ از سنگ معدن ROM که بهطور مستقیم از کامیون باردهی میشود، کنترل میشود. شفتها و یاتاقانها در برخی ماشینها بهگونهای طراحی نشدهاند که بتوانند نیروهای ضربهای را که توسط حرکت سنگ از کامیون ایجاد میشود، تحمل کنند. از این رو، برای تغذیة این سنگشکنها فقط از خوراکدهندة با سیستم هیدرولیکی استفاده میشود.

بخشهای کتاب